職場紹介

いつものおいしさに、

いつもの安心と安全を

今日も明日も変わらないおいしさを、

お客さまへお届けするために。

J-パックの工場では徹底した品質管理の下で

充填・包装が行われています。

家庭用の主力製品である1,000gボトルの充填・包装ラインをご紹介します。

-

包材供給

約 200本のボトルが 自動で整列

パレットに積まれているボトルを、ロボットが自動で搬送コンベア上へ移動させます。

ロボットは1度に200本程度のボトルを運ぶことが出来ます。搬送コンベア上に運ばれたボトルは、コンベア上を流れていく内に自動で整列され、1列となり下流工程へ流れていきます。 -

包材洗浄

圧縮空気でボトル内の異物を排除

きれいな圧縮空気をボトル内に噴射し、空気の力を利用して異物の排除を行います。異物がより落としやすい状況である、ボトルが逆さまの状態で圧縮空気の噴射を行い、異物と空気は集塵機によって回収されます。毎回生産終了後には集塵機の点検をして、異物の捕集が無かったかを目視でチェックをしています。

-

充填

異物を完全排除したブース内で充填

衛生管理された部屋で、洗浄されたボトルに油の充填を行います。『充填キャッパー』で人の手に一切触れることなく充填され、キャップの取付けまで自動で行われます。また『充填キャッパー』はブース化されていて、異物の混入を防止します。ボトルの重さをリアルタイムで計量しながら油を充填していますので、決められた量を正確に充填することが可能です。

-

ラベリング

ラベル貼付けから検査まで完全自動

ロール状の紙ラベルを『ラベラー』にセットすると、自動で【ラベルを1枚ずつに切る】→【ラベルへの賞味期限印字】→【ラベルへの糊付け】→【ボトルへのラベル貼付け】を一連の動作で行います。紙ラベルの貼り位置ずれ、剝がれ、賞味期限の印字ミスなどの検査も自動で同時に行われており、検査不合格品は生産ラインから自動排出される仕組みになっています。

-

検査

最後に「ひとの目」で全数検査を実施

上流工程で画像検査、金属検出などの各種検査機による自動検査を経たのち、最終的には人の目で全数検査を行い、人の手で不良品の排除を行っています。検査工程のレベルを一定に保つため、社内で認定された専門の検査員が、生産中は交代で常時検査を行って不良品を流さない様にしています。

-

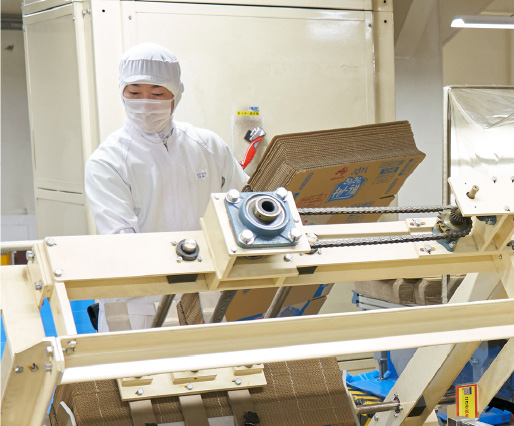

箱詰め

規定の本数を段ボールに箱詰め

『段ボールケーサー』で製品によって決められた本数ごとに、自動で箱詰めされます。ボトルの本数が正しく入っているか、箱の重さを量りチェックしています。また段ボールにも製品の賞味期限を印字して、箱の開封をして中を見なくても、賞味期限が判別出来る様にしています。

-

出荷

パレットに載せて出荷の準備が完了

箱詰めされた製品は『パレタイザー』で、ロボットがパレットに積付けを行います。パレットに積まれた製品は、そのまま貨物トラックに載せられ出荷されます。出荷まで時間がある製品は倉庫に保管され、出荷の時を待ちます。